W Audi Hungaria rozpoczęła się nowa era. W fabryce w Győr rozpoczęła się seryjna produkcja silników elektrycznych. Wytwarzane są według nowej, innowacyjnej koncepcji produkcyjnej, w hali o powierzchni 8500 metrów kwadratowych. By produkcja mogła być tu podjęta, koncern zainwestował środki liczone w dwucyfrowych wartościach milionów euro. W tej chwili, w nowym wydziale zatrudnionych jest ponad 100 osób.

„Przez ostatnich 25 lat, fabryka Audi Hungaria pisała wraz z innymi zakładami historię rozwoju czterech pierścieni. Nasz węgierski oddział wchodzi dziś na zupełnie nowy poziom ekspercki – poziom produkcji silników elektrycznych. Ta ekskluzywna wiedza i wyjątkowa produkcja czyni Győr jednym z naszych kluczowych zakładów i ucieleśnia strategiczne założenia transformacji koncernu w dostarczyciela zrównoważonych rozwiązań dla mobilności” – podkreślił podczas symbolicznego uruchomienia wydziału Peter Kössler, członek zarządu AUDI AG ds. produkcji i logistyki.

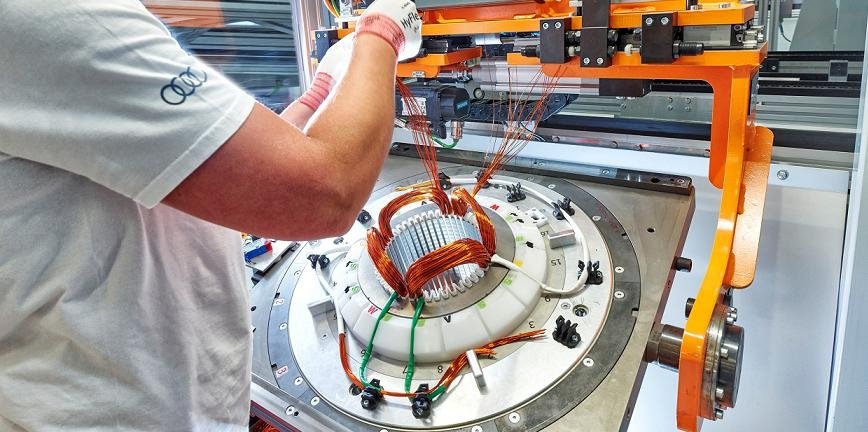

Pierwsze silniki elektryczne pochodzące z Győr montowane będą w modelu Audi e-tron. Ten pierwszy w pełni elektryczny model Audi wytwarzany jest w fabryce czterech pierścieni w Brukseli. By rozpocząć produkcję silników elektrycznych, Audi Hungaria, w przeciągu jednego roku zainstalowało innowacyjne wyposażenie produkcyjne oraz specjalne wyspy. Wydziały rozwoju silników elektrycznych oraz planowania produkcji współpracowały ściśle nie tylko ze sobą, ale również z centrum wytwarzania prototypów i technik produkcyjnych w Győr, wspólnie tworząc wymagane tu eksperckie rozwiązania. Dziś fabryka może wyprodukować ok. 400 osiowych silników dziennie, ale wolumen ten może być łatwo zwiększony. Pracuje tu ok. 100 osób, a do końca roku liczba ta zwiększy się do ponad 130. Produkcja prowadzona jest na jedną zmianę, ale już wkrótce ruszy na trzy zmiany.

Wyposażenie produkcyjne, roboty oraz stanowiska do skręcania i pomiarów są ustawione w ustalonych pozycjach, ale nie są połączone w linearny ciąg produkcyjny. Produkcja systemów napędowych prowadzona jest wg. założeń metody modularnej, na wyspach produkcyjnych. Pomimo wstępnie zdefiniowanej kolejności montażu, metoda modularna pozwala na zróżnicowanie ścieżek wędrówki podzespołów oraz na większy zakres dowolności w procesie produkcyjnym. Części na poszczególne stanowiska pracy transportowane są przez bezzałogowe pojazdy sterowane inteligentnym systemem informatycznym.

Komentarze (0)