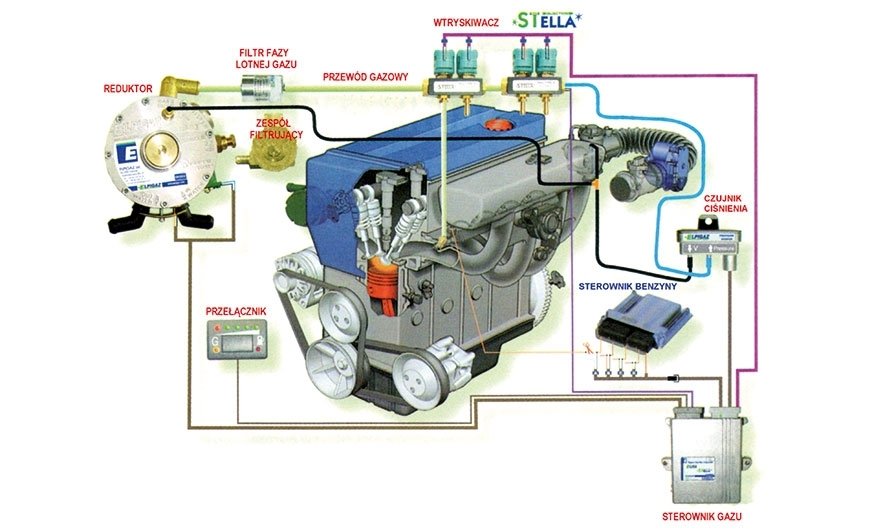

1. Schemat systemu zasilania nadciśnieniowego z sekwencyjnym wtryskiem gazu, instalacja IV generacji (kolorem czerwonym opisano elementy, które wymagają oznakowania homologacyjnego) – źródło: Elpigaz

Instalacje do zasilania gazem silników spalinowych są w Polsce bardzo popularne. Niska cena tego paliwa obniża koszt eksploatacji samochodu. Paliwa gazowe charakteryzują się także niższą emisją toksycznych składników spalin. Tego typu instalacja zasilająca zapewnia większy komfort jazdy. Obecnie w naszym kraju najbardziej rozpowszechniony jest układ zasilania nadciśnieniowego z wtryskiwaczami elektromagnetycznymi, czyli system IV generacji.

W poprzednich częściach artykułu opisano właściwości paliw gazowych i silników zasilanych gazem, budowę i zasadę działania instalacji gazowych oraz wymagane warunki techniczne dla pojazdu z instalacją gazową. Tym razem przedstawione zostaną przepisy dotyczące sposobu kontroli pojazdu przystosowanego do zasilania gazem, zasady identyfikacji elementów instalacji gazowej, stanowisko do badania pojazdów zasilanych gazem oraz procedura badania instalacji gazowej. Przykładowy schemat takiej instalacji z sekwencyjnym wtryskiem gazu zaprezentowano na rysunku 1.

1. Zakres i sposób badania instalacji zasilania gazem

W załączniku nr 9 do rozporządzenia o warunkach technicznych [1] przedstawiono warunki dodatkowe dla pojazdu przystosowanego do zasilania gazem. Wymagania dla takich samochodów zależą od daty pierwszej rejestracji w Polsce (od tego zależy wymagana emisja spalin) i daty uzyskania adnotacji w dowodzie rejestracyjnym o przystosowaniu pojazdu do zasilania gazem (od tego zależy dobór elementów instalacji). W tabeli załącznika nr 9 do rozporządzenia [1] elementy instalacji zasilania gazem podzielono na obowiązkowe i dopuszczalne. Wszystkie wymienione w niej elementy instalacji powinny być homologowane (poza przewodami sztywnymi metalowymi) wg obowiązującej wersji regulaminów EKG ONZ oraz odpowiednio oznakowane.

Przykładowe wzory nalepek do oznaczania autobusu zasilanego paliwami gazowymi

Natomiast sposób sprawdzania prawidłowości przystosowania pojazdu do zasilania gazem LPG, CNG lub LNG określono w dziale V załącznika nr 1 do rozporządzenia o zakresie i sposobie badań [2]. Badanie instalacji gazowej powinno przebiegać zgodnie z opisanym sposobem postępowania, z zachowaniem podanych zaleceń. W ramach czynności wstępnych należy sprawdzić:

a) ważność protokołu i decyzji wydanej przez dyrektora TDT dotyczącej sprawności zbiornika lub butli do gazu;

b) poprawność oznakowania homologacyjnego na elementach instalacji gazowej (cecha E w okręgu); dotyczy to instalacji zasilania gazem:

- LPG dopuszczonej po raz pierwszy do ruchu po 30 maja 1999 r.,

- CNG dopuszczonej po raz pierwszy do ruchu po 31 grudnia 2003 r.,

- LNG w odniesieniu do części wysokociśnieniowej instalacji dopuszczonej po raz pierwszy do ruchu po 31 grudnia 2003 r. (przed tymi terminami oraz dla niskociśnieniowej części instalacji LNG dopuszcza się inne oznakowanie bezpieczeństwa);

Komentarze (0)